La praticité lors des opérations d'installation et l'optimisation des coûts sont des conditions primordiales que recherchent les acteurs du secteur de la construction. Ils sont atteints de différentes manières, mais au final, ils facilitent le flux de travail et permettent d’assurer un résultat de haute qualité. La transition des matériaux de construction traditionnels vers des matériaux plus modernes, voire innovants, sert souvent précisément à optimiser et à améliorer les caractéristiques de qualité de la structure.

En ce sens, la technologie de fabrication des blocs de mousse, basée sur la méthode classique de préparation du mortier, est intéressante, mais remarquable pour sa disponibilité. Un maître de maison peut également l'utiliser, mais pour cela, vous devrez vous familiariser en détail avec les nuances de la création de ce type de matériau de construction en blocs.

De quoi sont faits les blocs de mousse?

Le ciment Portland est utilisé comme base, avec le grade le plus élevé - par exemple, le M 400 convient.Le ciment doit répondre aux propriétés de cette marque, sinon il ne pourra plus exercer ses fonctions après sa fabrication. Une caractéristique distinctive du bloc de mousse est la structure poreuse, grâce à laquelle il est inclus dans le groupe du béton cellulaire. Par conséquent, le processus de fabrication ne sera pas dépourvu d'agent moussant. Il peut s’agir d’un composant organique ou synthétique dont la liste des tâches ne comprendra que la formation d’une structure lâche et poreuse. En pratique, cela apportera aux murs de nombreux avantages opérationnels.

De plus, de l'argile, des cendres et certains types de déchets industriels sont parfois ajoutés à la base. En ce qui concerne l'amélioration des propriétés techniques et physiques, une telle dilution n'a pas beaucoup de sens - l'ajout de matières premières de second ordre a généralement pour objectif de réduire le coût de la composition en remplaçant le ciment Portland coûteux. De plus, le sable et l'eau sont introduits dans la composition sans faute.

Une sorte de segment fonctionnel des composants est constitué de colle et de fibre. Quant à la solution adhésive, elle sera nécessaire à la fois pour la composition et la maçonnerie. Il peut s'agir d'un seul et même produit. L'essentiel est qu'il réponde aux exigences d'utilisation dans des conditions spécifiques. Du point de vue de la préparation de la solution, des propriétés telles que la viscosité, l’adhésion, la préhension et la sécurité chimique seront importantes. La colle pour blocs de mousse sous forme pure est rarement utilisée pour la fabrication de maçonnerie. Elle doit toutefois être résistante au gel, résistante à l'humidité, durable et ignifuge. La fibre, à son tour, effectue la tâche de renforcement. Aussi, d’une certaine manière, la fonction de couplage, mais dans une version mécanique plus prononcée. Les fibres minimisent le risque de fissuration, renforcent les structures de murs et de sols et réduisent les contraintes sur les structures adjacentes.

Caractéristiques du bloc de mousse

Les caractéristiques de performance sont déjà reflétées dans l'étiquetage du bloc de mousse lui-même. Par exemple, pour mettre l’accent sur l’isolation thermique, il convient de choisir des marques allant du D150 au D400. Ce matériau est dû à sa densité élevée (une valeur numérique indique le rapport kg / m3) fournit une isolation suffisante pour les maisons situées dans les latitudes moyennes. En termes de résistance, ce n’est pas l’option la plus rentable contre une brique traditionnelle, par exemple. La limite de résistance moyenne est de 9 kg pour 1 cm3. Une autre chose est que même la production de blocs de mousse à la maison permet l'introduction de plastifiants et de charges pouvant augmenter les propriétés individuelles, notamment la résistance et la résistance au gel.

En usine, les qualités techniques sont améliorées grâce à la composition de base. Les marques D500-D900 sont considérées comme structurellement isolantes, c’est-à-dire qu’elles sont appropriées pour fournir de la chaleur dans les régions septentrionales et pour maintenir la fiabilité en termes de contrainte physique. À propos, les blocs les plus solides peuvent supporter jusqu'à 90 kg par mètre.2 Est une marque de D1200. Les tailles peuvent être différentes, mais il existe un format normalisé pour la publication des documents, qui est considéré comme optimal. Il s’agit d’un bloc de mousse de 200x300x600 mm qui, en fonction de la composition, fournit une densité de paroi de 300 à 1200 kg / m3. De plus, l'absorption d'eau est stable à 14%.

Technologie de fonderie

Lors de la première étape, la solution elle-même est préparée, ce qui peut être fait dans une trémie de bâtiment classique avec la fonction de malaxage automatique. Ensuite, le mélange créé est versé dans des formes de cassette, où la masse de béton mousse prend les paramètres physiques spécifiés. Les technologies d'injection traditionnelles offrent la possibilité de vibrations et de compaction supplémentaires dans les moules, ce qui améliorera la qualité du bloc. Cependant, dans les formes de cassette simplifiées, cette fonction est absente en raison de l'absence d'un entraînement électrique susceptible de produire un effet de vibration.

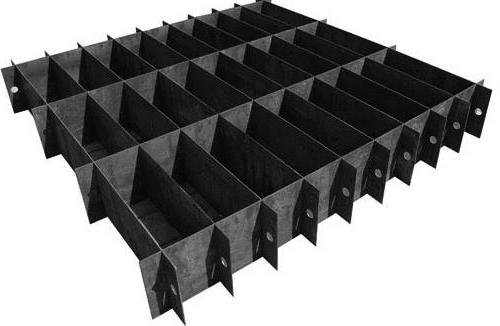

Des matrices de coffrage plus modernes vous permettent de modifier la configuration des cellules. C'est-à-dire que l'utilisateur peut lui-même ajuster l'épaisseur et la longueur du bloc en fonction de ses demandes. Il permet également de créer un bloc de mousse avec des paramètres individuels en un seul exemplaire, par exemple pour une pose dans des endroits difficiles. La période de polymérisation, c'est-à-dire la solidification, varie en moyenne de 10 à 20 heures. Cela dépend en grande partie du type d'adhésif utilisé pour les blocs de mousse - imperméable, à base de silicone ou de polymère. Après le renforcement de base de la structure, les blocs peuvent être libérés des murs du coffrage.

Matériel de casting

La mise en œuvre de la méthode d’injection permettra trois catégories d’équipements. Tout d'abord, il s'agit d'installations permettant de créer un mélange de béton mousse. Ils diffèrent des silos conventionnels en ce qu'ils ont un dispositif pour générer de la mousse. La productivité moyenne d’une telle unité est de 20 à 30 m3 par jour, encore une fois, cela dépend de la composition spécifique. À l'étape suivante, il est possible d'utiliser un équipement mobile pour les blocs de mousse, ce qui facilitera le transport du mélange dans les moules. Il peut s'agir de machines automotrices avec bunkers et de canaux fixes fixes pour fournir la solution à bon escient à la matrice.

En ce qui concerne les formes elles-mêmes, il a déjà été noté qu'il s'agit de cellules à cassette matricielle dans lesquelles le mélange est versé. À la maison, un analogue d'un tel dispositif peut être fabriqué à partir de feuilles de métal ordinaires. Une sorte de caisse est en cours de construction et il n’est pas nécessaire qu’elle ait un fond - dans le processus, même les structures d’usine sont souvent placées sur une surface plane, ce qui est suffisant pour obtenir un matériau de maçonnerie géométriquement correct. Une autre chose est que la technologie de fabrication de blocs de mousse par moulage par injection offre également la possibilité de démonter facilement et rapidement le moule après la solidification de la solution.

Technologie de coupe

Ce procédé de création de blocs de mousse prévoit également des étapes individuelles de préparation et d’administration du mélange à l’endroit immédiat de la formation finale du matériau. Mais contrairement à la méthode précédente, cela implique une approche différente de la préparation des blocs. Ils ne sont pas formés dans les cellules de la matrice, mais par séparation mécanique du réseau commun. En d’autres termes, l’amorçage est également effectué, mais non selon des formes matricielles distinctes, mais sur une palette commune. Ensuite, la solution versée est découpée en secteurs.Le déroulement exact de cette opération dépend des conditions dans lesquelles la technologie de coupe est appliquée. Les blocs de mousse de type usine dans les grandes entreprises sont coupés par des lasers et des têtes thermiques. Dans les petites et moyennes usines, cela se fait avec des scies, des filets et d'autres sculpteurs mécaniques qui méritent une attention particulière.

Équipement de coupe en bloc

La fabrication professionnelle de blocs de mousse n'est pas complète sans des lignes de coupe spéciales qui fonctionnent avec du béton coulé. En termes d’outils de coupe, il s’agit d’un équipement très varié: on peut utiliser des coupe-bandes, des ficelles, des scies circulaires, des câbles métalliques, etc. Ce faisant, les couteaux passent à travers le monolithe, laissant derrière eux des bandes de segments divisés. Le passage croisé achève l'opération de coupe en laissant des blocs prêts à l'emploi.

Cette méthode présente plusieurs avantages par rapport au moulage par injection. Tout d'abord, la précision de la formation des faces et des côtés est assurée. Grâce à cela, la qualité du style futur est également améliorée. En outre, si le moulage nécessite, dans certains cas, l’application de lubrifiants spéciaux sur les bords des cellules métalliques, ce qui nuit à l’adhérence des surfaces des blocs, la découpe préserve alors la rugosité des faces et améliore ainsi leur adhésion à d’autres surfaces étrangères. De plus, il reste une totale liberté dans la régulation des paramètres avec lesquels les blocs de mousse sont produits. Les tailles et le poids des produits peuvent varier: ils sont également réalisés dans le format standard 200x300x600 avec un poids moyen de 500 kg par 1 m2et avec des caractéristiques individuelles.

Technologie de coffrage

Cette méthode rappelle essentiellement le moulage par injection, mais avec un degré d'automatisation supérieur. Le moulage classique peut être entièrement effectué manuellement à l'aide de cellules métalliques artisanales. Le stripping automatique nécessite la participation de l'opérateur uniquement dans le processus de régulation du coulage dans la forme d'origine. En outre, la machine prélève indépendamment les moules sur la palette et les maintient dans son bunker (parfois avec exposition à la chaleur) jusqu'à ce qu'elle durcisse complètement. Il est difficile d’organiser une telle production de blocs de mousse à domicile, car l’équipement peut nécessiter une connexion à un réseau 380 V, mais il est tout à fait possible avec une ligne triphasée. De plus, le mélange est également préparé par une tierce partie sans connexion d'unités spéciales. Après la solidification, l'unité ouvre automatiquement la trémie, sort un formulaire avec des blocs sur une palette et retire le coffrage.

Séchage de blocs de béton mousse

Dans les conditions de la production en ligne, lorsqu'il n'y a pas de temps à perdre et même les attentes quotidiennes en matière de polymérisation de blocs, une étape technologique supplémentaire est utilisée - le séchage thermique. Pour cela, une caméra spéciale est utilisée, dans laquelle des blocs de mousse sont chargés. Les technologies de construction pour la fabrication de briques incluent nécessairement l'utilisation de fours comme moyen de chauffage et de renforcement. Le béton cellulaire étant un matériau moins dense, il est souvent utilisé sans influence thermique - mais cette étape ne sera pas superflue pour gagner du temps et renforcer la structure. Selon les experts, un four cuisant à la vapeur en quelques heures permet à l’appareil de gagner environ 70% de la puissance de base. D'un point de vue organisationnel, cette technologie de production de blocs de mousse n'est possible que sur des lignes automatisées. La machine doit contrôler automatiquement les processus de chargement et de déchargement associés au mouvement des formes de cassette dans le four.

Mini-usines pour la création de blocs de mousse

Dans les petites installations, à des fins de production, ils utilisent souvent de petites lignes de production dans lesquelles les zones fonctionnelles sont concentrées de manière compacte. Le concept de mini-usine de blocs de mousse repose sur les mêmes principes.L'opérateur n'a pas besoin de combler artificiellement les écarts entre les étapes technologiques - du début à la fin, la production est contrôlée par l'automatisation. La ligne commence par une trémie dans laquelle le mélange pour le béton mousse est agité. L'opérateur introduit tous les composants nécessaires avec des additifs et définit le programme de préparation du mélange de construction. Ensuite, la solution est introduite dans un récipient qui formera un monolithe rectangulaire.

Une mini-usine typique pour la production de blocs de mousse fonctionne selon le procédé de coupe des blocs, car elle est initialement orientée vers l'obtention d'éléments aux dimensions géométriques exactes. Après le durcissement naturel ou au four, le monolithe est envoyé à l'étape de découpe automatique, d'où il est envoyé au point de collecte sous forme de blocs prêts à l'emploi.

Conclusion

La fabrication de matériaux de construction en béton mousse est beaucoup plus simple que celle de briques ou de panneaux. Mais ce matériau se justifie-t-il dans la pratique? De tels blocs ont un faible poids, de sorte que leur résistance sera initialement incomparable avec une brique ordinaire. Mais il existe également des propriétés positives dans le béton cellulaire. Même la technologie de fabrication simplifiée des blocs de mousse sans additifs spéciaux nous permet d’atteindre de grandes qualités d’isolation thermique. Par conséquent, même avec une masse et une densité modestes, une telle unité peut garantir un microclimat optimal. En termes de sécurité environnementale, c'est aussi une bonne option pour construire une maison. Encore une fois, si vous le faites sans modificateurs spéciaux, la conception sera chimiquement sûre pour les résidents.

Mais le principal avantage du bloc de mousse réside dans ses économies financières. Tant la technologie de fabrication que la logistique pendant la construction et le transport nécessitent un investissement minimal comparé aux matériaux de construction alternatifs pour la maçonnerie et les panneaux.