Dans le secteur de la construction et de l’industrie, les opérations de soudage sont courantes, ce qui vous permet d’assembler des structures et des mécanismes durables à divers degrés de complexité. Au stade de la surveillance du joint résultant, il n’est pas toujours possible d’évaluer la fiabilité de l’ensemble connecté au sein de la structure. Pour cela, des méthodes non destructives d’essai des joints soudés sont utilisées. La méthode d'analyse radiographique est l'une des plus courantes dans ce créneau.

Le principe de fonctionnement du contrôle radiographique

La méthode est basée sur l'utilisation de radiations radioactives, ce qui permet d'analyser la structure interne du matériau sans intrusion physique avec déformation. Pour cela, on utilise les rayons X et les rayons gamma traversant le produit. De ce fait, l'opérateur reçoit une carte des défauts de structure enregistrés sur un film magnétographique. Le rayonnement vous permet de former une image avec des contours cachés de la structure, dont le déchiffrement est effectué sur un développeur spécial en cours de traitement de la photo. Dans chaque cas, les paramètres de contrôle radiographique des joints soudés selon GOST 23055-78 peuvent varier - jusqu'à 6 pouces de diamètre et de 1 à 10 mm de long en ce qui concerne les pores et le manque de pénétration. Si la longueur totale du radiogramme est inférieure à 100 mm, la surface totale des défauts diminue proportionnellement à la longueur de la carte. La profondeur de pénétration des rayons X est déterminée par les paramètres de la pièce.

La technologie de contrôle radiographique est souvent utilisée conjointement avec la méthode d'analyse par ultrasons de la structure des matériaux. Une telle combinaison se produit généralement dans des situations où l'utilisation des ultrasons n'est pas technologiquement possible. De plus, le balayage par faisceau fournit plus d'informations sur les données géométriques des lésions de corrosion par corrosion et des piqûres. Les différences d'inspection par ultrasons et radiographiques des joints soudés concernent l'efficacité de l'étude des défauts de formes différentes. Dans le premier cas, la détection automatique de défauts par ultrasons est plus susceptible de se concentrer sur le travail avec des défauts plans sous forme d'imperfections et de fissures. À son tour, la radiographie donne une grande précision dans l'analyse des défauts de volume.

Nomination du contrôle radiographique

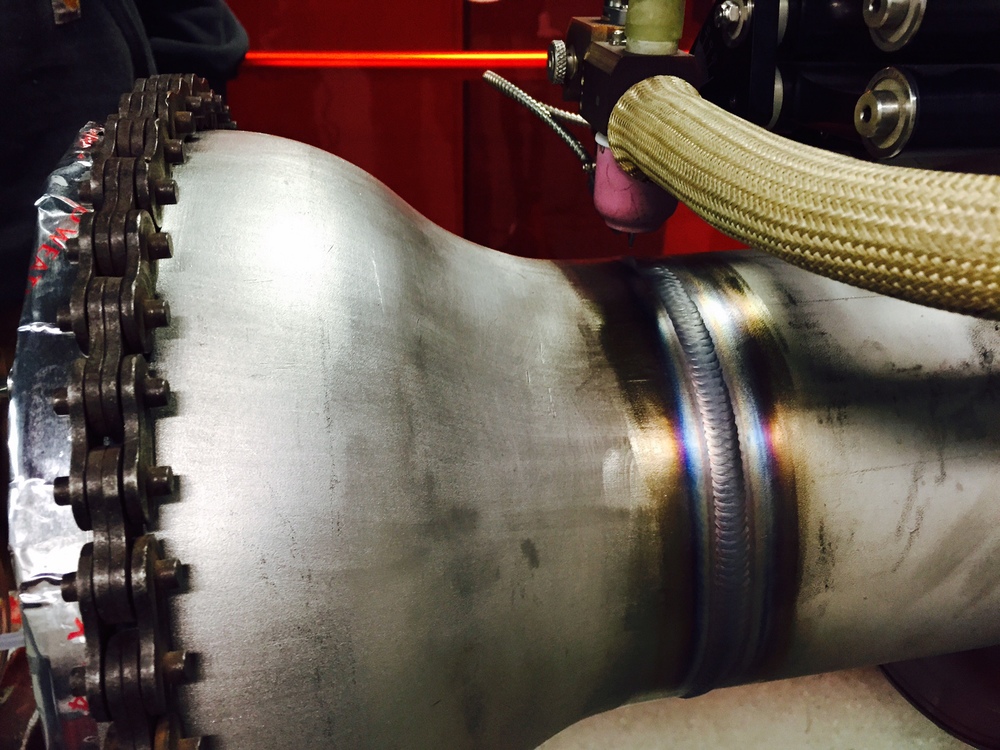

Cette méthode de contrôle sert à évaluer la qualité d'un joint soudé en métaux et alliages, dont l'épaisseur varie de 1 à 40 cm. Les défauts sont principalement dus à la structure interne des produits dans les conditions d'absence locale d'inclusions étrangères, de pores technologiques et de brasure. En outre, selon GOST, les joints soudés au moment de l'inspection devraient éliminer les scories, les projections de matière fondue, les dépôts et autres impuretés laissés pendant le processus de soudage. Le domaine d'application le plus courant en matière de surveillance radiographique concerne les pipelines terrestres et souterrains. L'analyse est effectuée en dirigeant les rayons dans le tuyau à l'aide d'un équipement de détection de défauts. Appliqué aux services publics souterrains, ce procédé de balayage est avantageux en ce qu'il ne nécessite pas l'ouverture de canaux avec terrassement.

Il convient de souligner les situations dans lesquelles l'utilisation du contrôle radiographique est inefficace ou totalement interdite en raison de limitations techniques et structurelles:

- Différents types d'inclusions et de discontinuités, dont la taille dans le sens de la transillumination est inférieure à la sensibilité doublée du contrôle.

- Inclusions et discontinuités proches des angles vifs, des différences ou des pièces tierces prévues pour la technologie. Dans les images de radiogramme, la coïncidence des défauts et des éléments structurels ne permettra pas de déterminer avec précision les caractéristiques de la structure interne.

- Fissures et absence de fusion dans lesquelles l'avion ne coïncide pas avec les lignes de transmission. Dans ce cas, une combinaison de balayage radiographique et d'éléments de test destructifs peut être utilisée.

Types de dispositifs radiométriques utilisés

À ce jour, les types d’équipement de surveillance radiographique suivants sont activement utilisés:

- Appareils avec une fréquence constante de rayonnement gamma à intensité fixe. Les écarts de fréquence sont la cause de défauts du produit, ce qui se reflète dans les radiogrammes. Les derniers modèles de tels dispositifs sont fournis avec des programmes qui déterminent avec précision les spectres vibratoires.

- Équipement à rayons X avec prise en charge des fluctuations à haute fréquence, aléatoire dans le temps. Le degré de fluctuation en fonction de l'intensité du rayonnement peut dépasser 0,5-1%.

- Dispositifs d'inspection radiographique des assemblages soudés, dont la stabilité du rayonnement gamma dépasse 0,5%. Dans ce cas, l'amplitude d'oscillation est inférieure à 0,1 Hz. Un tel équipement est optimal pour la numérisation fine de défauts de petit volume, mais il n’est pas utile de l’utiliser pour l’analyse de défauts profonds dans de grandes zones.

En termes de contrôles, presque tous les périphériques prennent en charge des outils automatisés avec la possibilité d'ajuster par programme les données reçues lors de la génération de radiogrammes.

Préparation à l'inspection radiographique

Avant la numérisation, une attention particulière est accordée à l'état du produit et directement à la soudure. L'opérateur inspecte la pièce pour identifier les défauts externes, élimine les impuretés et, si nécessaire, marque les zones. Les grandes zones à numériser sont marquées par des zones et numérotées sans faute. De plus, les normes avec marquage de sensibilité sont définies dans des zones contrôlées. Par exemple, les normes de rainure doivent être placées à 5 mm de la ligne de couture dans une direction transversale. Pour obtenir le résultat le plus fiable possible lors du contrôle de la qualité des joints soudés, il est possible d’utiliser des cartes d’études antérieures. Ils sont préparés à l'avance et entrés dans le système de radiogramme de l'équipement avant le balayage. Les images de nouvelles images seront formées en mettant l'accent sur les données précédentes. Le logiciel dirige également le balayage graphique pour prendre en compte les défauts existants, en fournissant une couche d'informations distincte sur le degré d'avancement des mêmes discontinuités, fissures et manque de fusion.

Détermination des paramètres de contrôle

Après avoir préparé le produit, les caractéristiques optimales de son examen par l'appareil de balayage sont sélectionnées. L'un des paramètres importants sera la distance entre la source de rayonnement gamma et la surface de la zone cible, ainsi que le nombre et la taille des zones contrôlées. Selon GOST, les joints soudés sont scannés par un appareil de radiographie sous les restrictions suivantes:

- L'augmentation de la taille des défauts de structure situés du côté de l'appareil source de rayonnement ne doit pas dépasser le coefficient de 1,25.

- L'angle entre la normale au film photographique et la direction du rayonnement gamma ne doit pas dépasser 45 ° lorsqu'il est examiné dans une zone contrôlée.

- Les défauts d’image flous lors du placement du film pour des images proches de la soudure ne doivent pas dépasser la moitié du degré de sensibilité établi.

- La longueur des images lors de l'inspection radiographique des joints soudés doit permettre de capturer les images des sections adjacentes conformément au marquage.Si la longueur de la zone contrôlée est inférieure à 100 mm, le chevauchement correspond au moins à 0,2 de la longueur totale de la parcelle. S'il s'agit d'une distance supérieure à 100 mm, le grip doit être d'au moins 20 mm.

- Si les paramètres dimensionnels des défauts ne sont pas déterminés, les exigences relatives au maintien du rapport entre les diamètres extérieur et intérieur du joint peuvent être ignorées.

Schémas de contrôle radiographique des joints soudés

L'efficacité du contrôle est déterminée par le schéma de transmission de la structure du produit. Ainsi, dans le processus de balayage des joints annulaires de pièces sphériques et cylindriques, une transillumination à travers la paroi de l'élément est généralement utilisée. De plus, la source de rayonnement radiographique est située à l'intérieur du produit, ce qui vous permet de mieux fixer la carte des défauts. Si le diamètre de la partie creuse cylindrique ne dépasse pas 2 m, un contrôle radiographique des joints soudés avec schémas panoramiques est utilisé. Mais il est important de garder à l'esprit qu'une analyse zonale sélective de la structure interne sera impossible dans ce cas.

Lors du balayage des joints bout à bout, la direction de la transillumination coïncide avec le plan de la zone examinée. Un tel schéma est utilisé pour travailler avec des nœuds angulaires de pénétration des raccords et des tuyaux. L'angle entre le rayonnement et le plan de jonction ne doit pas dépasser 45 °. Outre les configurations standard, d'autres directions de transmission des défauts sont également utilisées.

Lors du choix d'un schéma pour la méthode radiographique de contrôle des joints soudés, la distance entre la surface d'analyse cible et le film de l'appareil (150 mm maximum) et l'exposition d'un angle de 45 degrés dans la direction du rayonnement sont prises en compte. Une tactique d'imagerie correctement sélectionnée fournira une carte informative et précise des défauts du produit problématique.

Décodage d'images radiographiques

L'affichage des images est organisé dans une pièce sombre après leur séchage à l'aide d'illuminateurs-négatoscopes, qui vous permettent de régler la luminosité et les paramètres du champ éclairé. Dans ce cas, la qualité des matériaux est soumise à des exigences particulières:

- Pas de traînées, taches, dommages et contamination à la surface de la couche d'émulsion. Tout ce qui rend le décryptage difficile ne devrait pas être dans l'image.

- En plus des contours des défauts, les marques, les marques et les lignes structurelles limites, le cas échéant, doivent être reflétées.

- La densité optique de la carte graphique générée lors du contrôle de la qualité des joints soudés dans la zone proche du joint doit être d'au moins 1,5.

Le traitement des images peut également être effectué sur des équipements informatiques à numérisation avec génération de modèles de défauts. Dans ce cas, la précision de la détermination de l'emplacement et de la taille des dommages dans la structure augmente.

Séparation des types de joints soudés en fonction des résultats du contrôle

Selon les résultats des données dans les images, chaque classe se voit attribuer une classe particulière en fonction de la taille du défaut. Conformément aux exigences réglementaires, la classification est basée sur la taille des pores, ainsi que sur les inclusions d'oxydes, de scories et de tungstène. Par exemple, avec une épaisseur de produit allant jusqu'à 3 mm, il est supposé être divisé en types de joints soudés, en fonction de la longueur totale du défaut - de 3 à 10 mm. Si nous parlons de pièces d’une épaisseur de 200 à 400 mm, la plage de classification pour le même paramètre variera de 10 à 90 mm. De nouveau, si la longueur du radiogramme est inférieure à 100 mm, les données calculées sur la taille des inclusions individuelles et des pores sont réduites proportionnellement à la taille de l'image. De plus, la longueur des grappes conformément aux exigences ne doit pas dépasser 1,5 par rapport aux longueurs maximales admissibles pour les pores individuels et les discontinuités.

Après traitement des matériaux de contrôle radiographique, un acte spécial est établi, qui indique les données relatives au produit et les défauts qu’il contient.Tout d'abord, les caractéristiques de la pièce ou de la structure sont décrites avec l'indication des normes précédemment désignées et des zones marquées. L'inspection radiographique des joints soudés peut inclure des données sur la capacité, l'épaisseur du produit et d'autres indicateurs techniques et structurels. En ce qui concerne les informations sur les défauts, la liste complète des informations obtenues à la suite du décodage d’images radiographiques est saisie dans des colonnes spéciales.

Mesures de sécurité radiographiques

Le plus grand danger lors de la réalisation d'un balayage radiographique est dû aux gaz libérés par le rayonnement gamma. Pour commencer, il convient de souligner l’importance des conditions de contrôle qui doivent satisfaire aux exigences relatives à l’utilisation de sources radioactives. Le matériel électrique utilisé doit être en bon état et, si possible, testé immédiatement avant l'analyse du joint soudé. La radiographie industrielle est soumise à des exigences accrues en matière de sécurité électrique. Cela s'applique aux situations d'utilisation de puissants appareils fixes connectés à des réseaux d'alimentation triphasés. Sans faute, des moyens de stabilisation de la tension et des unités de protection contre les courts-circuits sont introduits dans l'infrastructure.

Avantages et inconvénients de la surveillance radiographique

La radiographie offre de très nombreuses possibilités de détection des défauts des soudures, ce qui permet d'analyser avec une précision et une commodité extrêmes les plus petits défauts de la structure des structures métalliques. Les images sur les images de radiographie sont aussi proches que possible de l'optique, de sorte qu'elles peuvent être analysées non seulement par des détecteurs de défauts, mais également par les soudeurs eux-mêmes. Pour interpréter les résultats, des atlas spéciaux avec des classifications sont publiés, selon lesquels vous pouvez facilement donner une évaluation rapide des défauts. En ce qui concerne les inconvénients de l'inspection radiographique des joints soudés, ils incluent la sensibilité à la détection des discontinuités planaires et la faible fiabilité lors du balayage des imperfections et des fissures. À cela, on peut ajouter la présence de radiations et les coûts financiers élevés associés à l'utilisation d'équipements sophistiqués à presque toutes les étapes du contrôle.

Conclusion

Pour le moment, la radiographie est, bien que non pas la plus attrayante en termes d’avantages opérationnels, mais un moyen très pratique et efficace de contrôle non destructif des soudures. Il suffit de dire que dans le secteur de l’énergie, le contrôle radiographique des joints soudés de pipelines occupe environ 30% de tous les cas d’analyse de lignes principales pour la détection de défauts. La concurrence la plus proche de cette méthode est le test par ultrasons. Cependant, des facteurs tels que le besoin de mise à niveau technologique des entreprises avec le remplacement d'équipements coûteux et les capacités de numérisation limitées des ultrasons empêchent toujours l'éviction complète de la radiographie. Par conséquent, dans certaines zones, la surveillance radiographique reste indispensable.