تعتبر الخرسانة مادة رائدة في البناء ، وفقًا للعلماء ، ستبقى كذلك لمدة 40 إلى 60 عامًا على الأقل. في الوقت نفسه ، فإن تكنولوجيا إنتاج الخرسانة على مدار نصف القرن الماضي قد تغيرت قليلاً. على الرغم من أن عملية التصنيع تستغرق وقتًا طويلاً ، إلا أن المعدات المستخدمة بسيطة للغاية وغير مكلفة من الناحية الهيكلية. هذا يسمح لك بترتيب إنتاج مواد البناء الشهيرة دون تكاليف عالية.

الخلفية التاريخية

كانت تقنية إنتاج الخرسانة معروفة حتى بالنسبة للسومريين القدماء ، الذين استخدموها على نطاق واسع منذ 4000-5000 عام. في وقت لاحق تم اعتماد التكنولوجيا من قبل البابليين والمصريين والحضارات الأخرى. في الآونة الأخيرة ، في صربيا ، اكتشفوا مبنى عمره 7600 عام ، يتم صب أرضيةه بطبقة من الخرسانة طولها 25 سم مبنية على الحجر الجيري. تختلف مواد البناء القديمة ، بالطبع ، عن مواد البناء الحديثة ، لكن المبدأ يظل كما هو: المادة الملزمة من خلال عمل الماء تثبت مادة ملء الصابورة (الرمل ، الحجارة ، القش). بعد التجفيف ، يصبح الخليط قويًا جدًا.

بعد آلاف السنين ، أتقن الرومان القدماء التكنولوجيا. ووجدوا أنه في وفرة المواد البركانية الموجودة على جبال الأبينين (تاف ، الخفاف ، الرماد) في تركيبة مع الماء ، والرمل ، والحصى بعد الدك والتجفيف تصبح قوية مثل الحجر. في الإمبراطورية الرومانية ، تم بناء المؤسسات العامة والقنوات والمجاري والمنازل الخاصة على نطاق واسع من الخرسانة. حتى الآن ، يظل البانتيون ، الذي أقامه الرومان قبل عدة قرون ، أكبر مبنى ، قبةه بالكامل مصنوعة من الخرسانة غير المسلحة. يشبه سور الصين العظيم إلى حد ما هيكل خرساني.

بعد سقوط روما ، في العصور الوسطى ، ضاعت التكنولوجيا. فقط في القرنين السابع عشر والثامن عشر بدأت محاولات لإحياء الأسرار المنسية للبناة القدامى. جيمس باركر في عام 1796 على براءة اختراع وصفة لتصنيع "الاسمنت الروماني" على أساس pozzolans. في موازاة ذلك ، كان العلماء يبحثون عن روابط بديلة يمكن أن تحل محل المواد البركانية.

مساهمة مهمة قدمها مهندس الجسر الفرنسي لويس فيك. وجد أن مزيجًا من الحجر الجيري والطين ينتج رابطًا فعالًا. في عام 1828 قام ببناء جسر باستخدام الأسمنت ، وفي عام 1840 قدم للجمهور مادة منقحة - أسمنت بورتلاند ، الذي لا يزال يستخدم على نطاق واسع حتى اليوم.

وصف

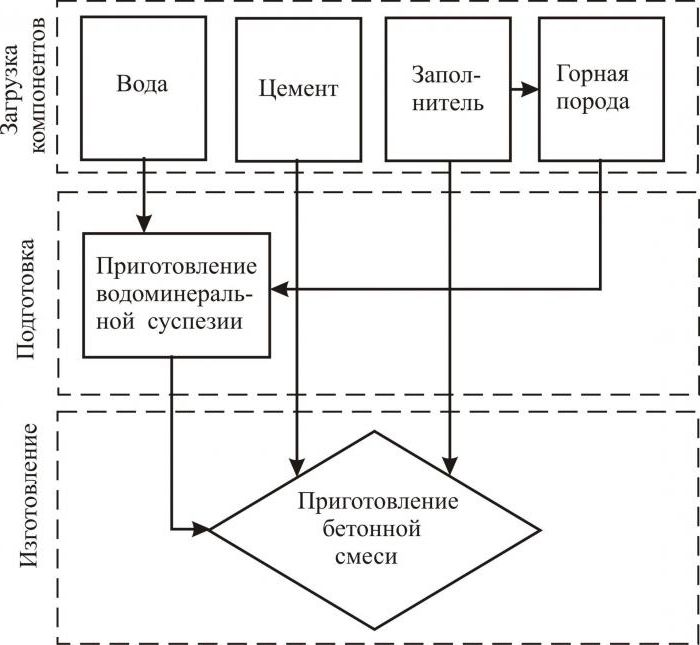

الخرسانة هي مادة بناء اصطناعية شائعة ، عندما تكون صلبة ، فإنها تأخذ شكلًا يشبه الحجر. هناك طرق مختلفة لإنتاج الخرسانة ، ولكن معظمها يغلي لخلط نسب معينة (عادةً اسمنت) ، مجمعة (رمل ، حصى ، بوتا ، إلخ) والمياه. لتحسين جودة الخليط ، يمكن استخدام إضافات مختلفة: طارد المياه ، الملدنات وغيرها. في صناعة الخرسانة الإسفلتية ، يتم استخدام البيتومين بدلاً من الماء.

هيكل

على الرغم من عدم وجود العديد من المكونات الخرسانية ، إلا أن هناك الآلاف من العلامات التجارية في العالم والتي تختلف في نسبة المواد والمواد المضافة المستخدمة. التركيب الكلاسيكي للخرسانة هو كما يلي:

- الاسمنت.

- الرمال.

- الركام (الحصى ، الحجارة المكسرة ، الحصى ، الطين الموسع ، إلخ) ؛

- المياه؛

- إضافات (اختياري).

تعتمد النسبة المئوية لهذه المكونات على درجة الخرسانة المطلوبة ، وخصائص الأسمنت ، ومعامل الرطوبة لخليط الحصى الرملي ، وخصائص المواد المضافة. وترد النسب الموصى بها عند استخدام الأسمنت M500 في الجدول.

درجة ملموسة | الاسمنت ، كجم / أجزاء | الرمال ، كجم / أجزاء | حجر مكسر ، كجم / أجزاء |

200 | 1 | 3,5 | 5,6 |

250 | 1 | 2,6 | 4,5 |

300 | 1 | 2,4 | 4,3 |

400 | 1 | 1,6 | 3,2 |

450 | 1 | 1,4 | 2,9 |

العامل الأكثر أهمية هو كمية الماء. عادة ما يكون جزء 0.5-1 ، ومع ذلك ، ينبغي حسابه على أساس محتوى الرطوبة في الخليط ، والقوة المطلوبة ، ودرجة السيولة ، ووقت الإعداد ، والمضافات المستخدمة. يجب أن يكون معامل نسبة الماء إلى الإسمنت مثاليًا من 0.3 إلى 0.5. مع وجود فائض من الماء ، تقل قوة الاسمنت النهائي.

إنتاج إضافات ملموسة

واحدة من الاتجاهات الاستراتيجية في تطوير تكنولوجيا الخرسانة هو استخدام المواد المضافة. هناك حوالي 50 نوعًا منها تستخدم في العالم ، مع أكثر من 50000 علامة تجارية ، ويمكن اعتبار كل مادة (حتى بيض الدجاج واليوريا) مواد مضافة إلى الخرسانة وقذائف الهاون. لتحسين تكوين الخرسانة ، يقوم العلماء بتطوير إضافات متعددة الوظائف تؤدي إلى تأثير تآزري.

في نهاية القرن العشرين ، تم اختراع وإدخال منتجات اللدائن الفائقة - إضافات عالمية متعددة المكونات لها خواص تلدن وتقليل الماء. سمح هذا للبناء بالانتقال إلى الاستخدام الشامل لمزيج الخرسانة المصبوب عالي الحركة والخرسانة عالية القوة مع قوة ضغط تصل إلى 80 ميجا باسكال وما يصل إلى 4 ميجا باسكال في التوتر.

ضغط ملموسة

تشمل تكنولوجيا إنتاج الخرسانة على نطاق صناعي مرحلة ضغط الخلطات الخرسانية. وكقاعدة عامة ، يتم ذلك من خلال الاهتزاز ، حيث يتم ملء الفراغات المجهرية. من الأمور الشائعة أيضًا طريقة الطرد المركزي (الخالية من الاهتزازات) لتشكيل منتجات الخرسانة المسلحة ، خاصة عند معالجة الخرسانة لتصنيع الأنابيب الخالية من الضغط.

ضغط الاهتزاز

تتضمن عملية إنتاج الخرسانة عالية الجودة ، كقاعدة عامة ، استخدام مصانع الاهتزاز في المستقبل. أكثر أنواع تشكيل الاهتزاز انتشارًا هو ضغط اهتزاز المقعد (الحامل). في هذه الحالة ، يتم تثبيت القوالب المخلوطة بالخرسانة على المنصة الاهتزازية ، والتي تخضع لاهتزازات من آلية الاهتزاز.

تُستخدم منصات الاهتزاز بأنواعها المختلفة في اهتزاز المقاعد ، وهذه هي الميزات التكنولوجية لهذه الطريقة. يتم تصنيفها حسب تصميم الجدول والأعضاء الاهتزازية وسعة التحميل والمعلمات الرئيسية للاهتزاز. يميز التصميم:

- آليات وجود جدول واحد مع المثير الاهتزاز الموجود أدناه ؛

- منصات الاهتزاز من نوع الكتل ، وتتألف من كتل موحدة مع أحد المثيرات الاهتزازية الموجودة أسفل طاولة إحدى الكتل.

يتم تحديد قدرة المواقع بواسطة قوة محركات الأقراص. منصات الاهتزاز الأكثر شيوعًا مع قدرة حمل تبلغ 3 و 5 و 7 و 10 و 15 طنًا ، أقل في كثير من الأحيان - 20 و 25 طنًا.

تهتز التكنولوجيا

التقنية الأكثر تعقيدًا لإنتاج الخرسانة هي خلائط فراغ اهتزازية. يتميز بمزيج من الإخلاء الدوري مع الاهتزاز. يتم إجراء الاهتزازات لوضع وخلط الخليط الخرساني. في عملية الإخلاء ، يتم تشغيل الاهتزاز لفترة قصيرة بما فيه الكفاية من أجل توطين الاحتكاك بين جزيئات الخليط ، للمساهمة في ملء مساحة بخار الغاز بشكل أفضل.

حجم فراغ الفراغ هو 75-80 ٪ من القيمة المطلقة. نتيجة لذلك ، يتم تشكيل تدرج الضغط ، الذي يتم تحت تأثيره إرسال خليط الماء والهواء والبخار الزائد من مناطق الضغط الجوي إلى مصادر الفراغ وإزالتها من الخرسانة.

يستخدم Vibrocompression لتشكيل العديد من المنتجات ، ولا سيما لإنتاج ألواح الرصف وعناصر الطرق ، في تصنيع أنابيب الخرسانة المقواة برأس الضغط وغيرها من المنتجات من الخلائط الصلبة والحبيبية الدقيقة.

طريقة ضغط الطرد المركزي

يتمثل جوهر تكوين الطرد المركزي في أنه عندما يتم تدوير المنسق بطبقة موزعة بشكل موحد من خليط الخرسانة ، ينشأ ضغط الطرد المركزي ، وتحت تأثير ذلك يحدث فصل أجزاء الطور الصلب في الحجم وتقاربها ، مصحوبًا بإزاحة الماء بأيونات غير معلقة وموزعة للغاية.

للقضاء على عدم التجانس الهيكلي والنصي ، مما يقلل من قوة الخرسانة ، يتم اقتراح طريقة لضغط الخليط من طبقة إلى أخرى من خليط الخرسانة. بفضل هذه الطريقة ، يتم تشكيل نسيج خرساني متجانس على القسم بأكمله من جدار المنتج. من أجل زيادة الخواص الفيزيائية للخرسانة بالطرد المركزي ، يتم تطبيق الطرد المركزي المتكرر بعد تخفيف الخليط المضغوط.

معدات

تتنوع معدات إنتاج الخرسانة بشكل كبير: من خلاطات الخرسانة البسيطة اليدوية إلى المجمعات الصناعية متعددة المستويات. بالنسبة للبناء الخاص ، من المريح استخدام خلاطات خرسانة صغيرة ميكانيكية (ديزل). تكلفتها تبدأ من 5-6 ألف روبل. يتم تحميل المكون يدويا. عيوب كبيرة هي تعقيد الجرعة الدقيقة للمواد المضافة ، وعدم وجود آليات لضغط الخليط ، وانخفاض الإنتاجية.

إذا كان الهدف هو تنظيم مؤسسة خاصة صغيرة ، فإن الخيار الأفضل هو إنشاء مصنع متنقل للخرسانة. المعدات اللازمة لمصنع صغير غير مكلفة نسبيا - من 400 ألف روبل ، وهو أرخص من سيارة. علاوة على ذلك ، يمكن أن تصل ربحية الشركة إلى مليون روبل شهريًا.

الخطوط الأوتوماتيكية مع تثبيت قوي لخلط المكونات ، ونظام الاهتزاز ، وتحميل المواد في شاحنة خرسانية هي أكثر تكلفة. بتكلفة 1.5 مليون روبل ، فإنها تظهر أداء ممتاز لتوفير ملموسة للعملاء من القطاع الخاص وشركات البناء الصغيرة.

الإنتاج الصناعي

تتمثل ميزات إنتاج الخرسانة في المؤسسات المتخصصة في استخدام معدات قوية متعددة المستويات ، أو الاهتزاز ، أو فراغات الاهتزاز ، أو أجهزة الطرد المركزي ، والإضافات المختلفة ، والملدنات. هنا ، لا يتم صناعة الخرسانة فقط ، بل أيضًا منتجاتها النهائية - بدءًا من ألواح الرصف والقيود وحلقات المجاري وحتى السلالم والهياكل الجاهزة لبناء ألواح المنازل وعناصر الجسور والهياكل الصناعية.

في المؤسسات الكبيرة ، تُحسب كمية المكونات ونوعيتها في مختبرات المصانع حتى عُشر بالمائة. تتيح لك المعدات الاحترافية استخدام الحد الأدنى المسموح به من الماء ، مما يحسن بشكل كبير من جودة المواد النهائية ، كما أن استخدام المواد المضافة يزيد من وقت الإعداد ودرجة سيولة الخرسانة. تقوم مصانع خلط الخرسانة بتحريك الخليط إلى كتلة متجانسة بجودة لا يمكن الوصول إليها بالنسبة لخلاطات الخرسانة الرخيصة.