El hormigón es un material líder en la construcción y, según los científicos, lo seguirá siendo durante al menos otros 40-60 años. Al mismo tiempo, la tecnología de producción de hormigón durante el último medio siglo ha cambiado poco. Aunque el proceso de fabricación lleva mucho tiempo, el equipo utilizado es estructuralmente bastante simple y económico. Esto le permite organizar la producción de material de construcción popular sin altos costos.

Antecedentes historicos

La tecnología de producción de concreto era conocida incluso por los antiguos sumerios, quienes la usaron ampliamente hace 4000-5000 años. La tecnología posterior fue adoptada por los babilonios, egipcios y otras civilizaciones. Recientemente, en Serbia, descubrieron un edificio con una antigüedad de 7600 años, cuyo piso se vierte con una capa de concreto de 25 cm a base de piedra caliza. El material de construcción antiguo, por supuesto, difiere del moderno, pero el principio sigue siendo el mismo: el material de unión a través de la acción del agua sujeta el relleno de lastre (arena, piedras, paja). Después del secado, la mezcla se vuelve muy fuerte.

Después de milenios, los antiguos romanos perfeccionaron la tecnología. Descubrieron que en abundancia el material volcánico contenido en los Apeninos (toba, piedra pómez, cenizas) en combinación con agua, arena, grava después del apisonamiento y secado se vuelve tan fuerte como la piedra. En el Imperio Romano, las instituciones públicas, los acueductos, las alcantarillas y las casas privadas se construyeron masivamente de concreto. Hasta ahora, el edificio más grande, cuya cúpula está hecha completamente de concreto no reforzado, sigue siendo el Panteón, erigido por los romanos hace muchos siglos. Hasta cierto punto, la Gran Muralla China también se asemeja a una estructura de hormigón.

Después de la caída de Roma, en la Edad Media, la tecnología se perdió. Solo en los siglos XVII-XVIII comenzaron los intentos de revivir los secretos olvidados de los antiguos constructores. James Parker en 1796 patentó una receta para la fabricación de "cemento romano" a base de puzolanas. Paralelamente, los científicos estaban buscando aglutinantes alternativos que pudieran reemplazar los materiales volcánicos.

Una contribución importante fue hecha por el ingeniero de puentes francés Louis Vic. Descubrió que una mezcla de piedra caliza y arcilla produce un aglutinante eficaz. En 1828, construyó un puente con cemento, y en 1840 presentó al público un material revisado: cemento Portland, que todavía se usa ampliamente en la actualidad.

Descripción

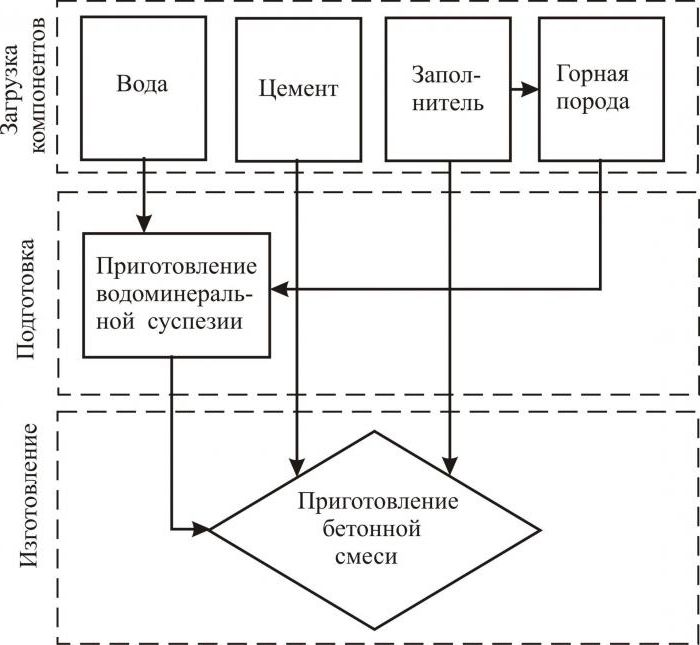

El concreto es un material de construcción artificial común, cuando se solidifica, toma una forma de piedra. Existen varios métodos para la producción de concreto, pero la mayoría de ellos se reducen a mezclar en ciertas proporciones un aglutinante (generalmente cemento), agregado (arena, grava, buta, etc.) y agua. Para mejorar la calidad de la mezcla, se pueden usar varios aditivos: repelentes de agua, plastificantes y otros. En la fabricación de hormigón asfáltico, se utiliza betún en lugar de agua.

Composición

Aunque no hay muchos componentes concretos, existen miles de marcas en el mundo que difieren en el porcentaje de materiales y los aditivos utilizados. La composición clásica del hormigón es la siguiente:

- cemento

- arena

- agregado (grava, piedra triturada, guijarros, arcilla expandida, etc.);

- agua

- aditivos (opcional).

El porcentaje de estos componentes depende del grado de concreto requerido, las características del cemento, el coeficiente de humedad de la mezcla de arena y grava y las propiedades de los aditivos. Las proporciones recomendadas cuando se usa cemento M500 se presentan en la tabla.

Grado concreto | Cemento, kg / partes | Arena, kg / partes | Piedra triturada, kg / partes |

200 | 1 | 3,5 | 5,6 |

250 | 1 | 2,6 | 4,5 |

300 | 1 | 2,4 | 4,3 |

400 | 1 | 1,6 | 3,2 |

450 | 1 | 1,4 | 2,9 |

El factor más importante es la cantidad de agua. Por lo general, es 0.5-1 parte, sin embargo, debe calcularse en función del contenido de humedad de la mezcla, la resistencia deseada, el grado de fluidez, el tiempo de fraguado y los aditivos utilizados. El coeficiente de la relación agua-cemento idealmente debería ser 0.3-0.5. Con un exceso de agua, la resistencia del cemento terminado disminuye.

Producción de aditivos de hormigón.

Una de las direcciones estratégicas en el desarrollo de tecnología concreta es el uso de aditivos. Hay alrededor de 50 tipos de ellos utilizados en el mundo, con más de 50,000 marcas. Cada sustancia (incluso los huevos de gallina y la urea) puede considerarse como aditivos para el concreto y los morteros. Para mejorar la composición del concreto, los científicos están desarrollando aditivos multifuncionales que causan un efecto sinérgico.

A finales del siglo XX, se inventaron e introdujeron los superplastificantes, aditivos universales multicomponentes que tienen propiedades plastificantes y reductoras de agua. Esto permitió que la construcción cambiara al uso masivo de mezclas de concreto fundido altamente móviles y concreto de alta resistencia con resistencia a la compresión de hasta 80 MPa y hasta 4 MPa en tensión.

Compactación de hormigón

La tecnología para la producción de hormigón a escala industrial incluye la etapa de compactación de mezclas de hormigón. Como regla, esto se hace a través de la vibración, durante la cual se llenan los vacíos microscópicos. También es bastante común el método centrífugo (sin vibraciones) para formar productos de hormigón armado, especialmente cuando se procesa hormigón para la fabricación de tuberías sin presión.

Compactación de vibraciones

El proceso de producción de concreto de alta calidad, como regla, implica el uso de plantas de vibración en el futuro. El tipo más extendido de formación de vibraciones es la compactación por vibración de banco (caballete). En este caso, los moldes con la mezcla de concreto se instalan en la plataforma vibratoria, que está sujeta a las vibraciones del mecanismo vibratorio.

Se utilizan plataformas de vibración de varios tipos para la vibración de banco, estas son las características tecnológicas del método. Se clasifican según el diseño de la mesa y el órgano vibratorio, la capacidad de carga y los principales parámetros de vibración. El diseño distingue:

- mecanismos que tienen una mesa con un excitador de vibración ubicado debajo;

- plataformas de vibración de tipo bloque, que consisten en bloques unificados con un excitador de vibración ubicado debajo de la mesa de uno de los bloques.

La capacidad de los sitios está determinada por la potencia de los motores de accionamiento. Las plataformas de vibración más comunes con una capacidad de carga de 3, 5, 7, 10 y 15 toneladas, con menos frecuencia - 20 y 25 toneladas La capacidad de carga de los mecanismos de bloque está en el rango de 2-24 toneladas.

Tecnología vibratoria

La tecnología más compleja para la producción de hormigón son las mezclas de vibrovacío. Se caracteriza por una combinación de evacuación periódica con vibración. Se realizan vibraciones para colocar y compactar la mezcla de hormigón. En el proceso de evacuación, la vibración se activa durante un tiempo suficientemente corto para localizar la fricción entre las partículas de la mezcla, para contribuir a un mejor llenado del espacio de gas-vapor.

La magnitud del vacío de vacío es del 75-80% del valor absoluto. Como resultado, se forma un gradiente de presión, bajo la influencia de la cual se envía una mezcla excesiva de agua, aire y vapor-aire desde las zonas de presión atmosférica a las fuentes de vacío y se retira del hormigón.

La vibrocompresión se utiliza para formar muchos productos, en particular para la producción de losas de pavimento y elementos de carreteras, en la fabricación de tuberías de hormigón armado sensibles a la presión y otros productos a partir de mezclas rígidas, principalmente de grano fino.

Método de compactación centrífuga

La esencia de la formación centrífuga es que cuando el formateador se rota con una capa uniformemente distribuida de mezcla de concreto, surge la presión centrífuga, bajo la influencia de la cual se produce la separación de las partes de la fase sólida en tamaño y su acercamiento, acompañado por el desplazamiento del agua con iones disociados suspendidos y fracciones de cemento altamente dispersas.

Para eliminar la heterogeneidad estructural y textural, que reduce la resistencia del hormigón, se propone un método para la compactación capa por capa de la mezcla de hormigón. Gracias a este método, se forma una textura de hormigón homogénea en toda la sección de la pared del producto. Para aumentar las propiedades fisicomecánicas del hormigón centrifugado, se aplica una centrifugación repetida después de aflojar la mezcla compactada.

Equipo

El equipo para la producción de concreto varía ampliamente: desde simples mezcladoras de concreto manuales hasta complejos industriales de varios niveles. Para la construcción privada, es conveniente utilizar pequeñas hormigoneras mecanizadas (eléctricas, diesel). Su costo comienza desde 5-6 mil rublos. La carga de componentes se realiza manualmente. Las desventajas significativas son la complejidad de la dosificación exacta de los materiales añadidos, la falta de mecanismos para la compactación de la mezcla, la baja productividad.

Si el objetivo es organizar una pequeña empresa privada, la mejor opción sería una planta de hormigón móvil. El equipo para una mini fábrica es relativamente económico: 400 mil rublos, que es más barato que un automóvil. Además, la rentabilidad de la empresa puede alcanzar 1 millón de rublos por mes.

Las líneas automatizadas con una potente instalación para mezclar componentes, un sistema de vibración y la carga de material en una cinta transportadora son más costosas. Con un costo de 1,5 millones de rublos, demuestran un excelente desempeño para proporcionar concreto a clientes privados y pequeñas empresas de construcción.

Producción industrial

Las características de la producción de hormigón en empresas especializadas son el uso de potentes equipos multinivel, plantas vibratorias, vibradoras al vacío o centrífugas, diversos aditivos, plastificantes. Aquí no solo se fabrica hormigón, sino también sus productos finales: desde losas de pavimento, bordillos y anillos de alcantarillado hasta escaleras, estructuras prefabricadas para la construcción de casas de paneles, elementos de puentes y estructuras industriales.

En las grandes empresas, la cantidad y la calidad de los componentes se calculan en laboratorios de fábrica hasta en décimas de porcentaje. El equipo profesional le permite utilizar la cantidad mínima de agua permitida, lo que mejora significativamente la calidad del material terminado, y el uso de aditivos aumenta el tiempo de fraguado y el grado de fluidez del hormigón. Las plantas mezcladoras de concreto agitan la mezcla a una masa homogénea con una calidad inalcanzable para mezcladoras de concreto baratas.