La practicidad durante las operaciones de instalación y la optimización de costos son condiciones fundamentales que buscan los participantes en la industria de la construcción. Se logran de diferentes maneras, pero al final facilitan el flujo de trabajo y permiten garantizar un resultado de alta calidad. La transición de materiales de construcción tradicionales a materiales más modernos e incluso innovadores a menudo actúa precisamente como un medio para optimizar y mejorar las características de calidad de la estructura.

En este sentido, la tecnología de fabricación de bloques de espuma, que se basa en el método clásico de preparación de mortero, es interesante, pero destaca por su disponibilidad. Un maestro de hogar también puede usarlo, pero para esto tendrá que familiarizarse en detalle con los matices de crear este tipo de materiales de construcción de bloques.

¿De qué están hechos los bloques de espuma?

El cemento Portland se utiliza como base, con el grado más alto, por ejemplo, M 400 es adecuado. El cemento debe cumplir con las propiedades de esta marca, de lo contrario no podrá realizar sus funciones después de la fabricación. Una característica distintiva del bloque de espuma es la estructura porosa, debido a que está incluido en el grupo de hormigón celular. Por lo tanto, el proceso de su fabricación no funcionará sin un agente espumante. Este puede ser un componente orgánico o sintético, cuya lista de tareas incluirá solo la formación de una estructura suelta y porosa. En la práctica, proporcionará a las paredes muchas ventajas operativas.

Además, a veces se agrega arcilla, cenizas y algunos tipos de desechos industriales a la base. Desde el punto de vista de mejorar las propiedades técnicas y físicas, tal dilución no tiene mucho sentido: agregar materias primas de segunda categoría generalmente tiene como objetivo reducir el costo de la composición al desplazar el costoso cemento Portland. Además, la arena y el agua se introducen en la composición sin falta.

Un tipo de segmento funcional de los componentes está formado por pegamento y fibra. En cuanto a la solución adhesiva, será necesaria tanto para la composición como para la mampostería. Puede ser el mismo producto, lo principal es que cumple los requisitos para su uso en condiciones específicas. Desde el punto de vista de la preparación de la solución, serán importantes propiedades como la viscosidad, la adhesión, el agarre y la seguridad química. Como un medio para formar mampostería, el pegamento para bloques de espuma en forma pura rara vez se usa, pero en cualquier caso debe ser resistente a las heladas, tolerante a la humedad, duradero y resistente al fuego. La fibra, a su vez, realiza la tarea de reforzar. Además, de alguna manera, la función de acoplamiento, pero en una versión mecánica más pronunciada. Las fibras minimizan el riesgo de grietas, refuerzan las estructuras de paredes y pisos, y reducen la tensión en las estructuras adyacentes.

Características del bloque de espuma.

Las características de rendimiento ya se reflejan en el etiquetado del bloque de espuma en sí. Por ejemplo, para enfatizar el aislamiento térmico, vale la pena elegir marcas de D150 a D400. Este material debido a su alta densidad (un valor numérico indica la relación de kg / m3) proporciona suficiente aislamiento para hogares ubicados en latitudes medias. En términos de resistencia, esta no es la opción más rentable contra un ladrillo tradicional, por ejemplo. El límite de resistencia promedio es de 9 kg por 1 cm.3. Otra cosa es que incluso la producción de bloques de espuma en el hogar permite la introducción de plastificantes y rellenos que pueden aumentar las propiedades individuales, incluida la resistencia y la resistencia a las heladas.

En condiciones de fábrica, las cualidades técnicas mejoran debido a la composición básica. Las marcas D500-D900 se consideran estructurales y aislantes del calor, es decir, son adecuadas para proporcionar calor en las regiones del norte y para mantener la fiabilidad en términos de estrés físico. Por cierto, los bloques más fuertes pueden soportar hasta 90 kg por 1 m2 Es una marca de D1200. Los tamaños pueden ser diferentes, pero existe un formato estandarizado para la liberación de material, que se considera óptimo. Este es un bloque de espuma de 200x300x600 mm, que dependiendo de la composición proporciona una densidad de pared de 300 a 1200 kg / m3. Además, la absorción de agua es estable al 14%.

Tecnología de fundición

En la primera etapa, se lleva a cabo la preparación de la solución en sí, que se puede hacer en una tolva de construcción convencional con la función de amasado automático. A continuación, la mezcla creada se vierte en forma de casete, donde la masa de hormigón celular toma los parámetros físicos especificados. Las tecnologías de inyección tradicionales brindan la posibilidad de una mayor vibración y compactación en los moldes, lo que mejorará la calidad del bloque. Sin embargo, en formas de casete simplificadas, esta función está ausente debido a la falta de un accionamiento eléctrico que podría proporcionar un efecto de vibración.

Las matrices de encofrado más modernas le permiten cambiar la configuración de las celdas. Es decir, el propio usuario puede ajustar el grosor y la longitud del bloque de acuerdo con sus solicitudes. También hace posible crear un bloque de espuma con parámetros individuales en copias individuales, por ejemplo, para colocar en lugares difíciles. El período de polimerización, es decir, la solidificación, varía en promedio de 10 a 20 horas. Esto depende en gran medida del tipo de adhesivo utilizado para los bloques de espuma: a prueba de agua, silicona o polímero. Después del fortalecimiento básico de la estructura, los bloques se pueden liberar de las paredes del encofrado.

Equipo de fundición

Para implementar el método de inyección permitirá tres categorías de equipos. En primer lugar, se trata de instalaciones para crear una mezcla de hormigón celular. Se diferencian de los silos convencionales en que tienen un dispositivo para generar espuma. La productividad promedio de dicha unidad es de 20-30 m.3 por día, nuevamente, depende de la composición específica. En la siguiente etapa, se pueden utilizar equipos móviles para bloques de espuma, lo que facilitará la tarea de transportar la mezcla a los moldes. Pueden ser máquinas autopropulsadas con bunkers y canales estacionarios directos para suministrar la solución a propósito a la matriz.

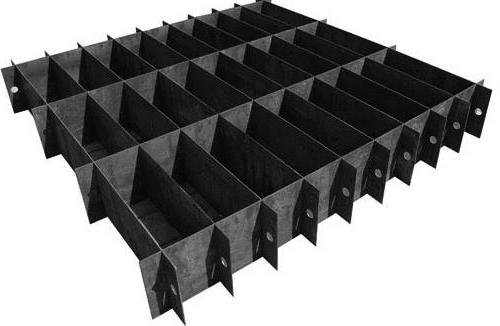

Con respecto a las formas mismas, ya se ha observado que son celdas de cassette de matriz en las que se vierte la mezcla. En casa, un análogo de dicho dispositivo se puede hacer de láminas de metal ordinarias. Se está construyendo un tipo de caja, y no tiene que tener un fondo: en el proceso, incluso las estructuras de fábrica a menudo se colocan sobre una superficie plana, y esto es suficiente para obtener un material de mampostería geométricamente correcto. Otra cosa es que la tecnología de fabricación de bloques de espuma mediante moldeo por inyección también proporciona la posibilidad de un desmontaje fácil y rápido del molde después de la solidificación de la solución.

Tecnología de corte

Este método de creación de bloques de espuma también proporciona etapas individuales de preparación y entrega de la mezcla al lugar inmediato de la formación final del material. Pero a diferencia del método anterior, implica un enfoque diferente para la preparación de bloques. No se forman en las celdas de la matriz, sino por separación mecánica de la matriz común. Es decir, inicialmente, el cebado también se realiza, pero no de acuerdo con formas de matriz separadas, sino en una paleta común. Luego, la solución vertida se corta en sectores.La forma exacta en que se realizará esta operación depende de las condiciones bajo las cuales se aplica la tecnología de corte. Los bloques de espuma tipo fábrica en las grandes empresas se cortan con láser y cabezales térmicos. En las fábricas pequeñas y medianas, esto se realiza mediante sierras, hilos y otros talladores mecánicos, que merecen especial atención.

Equipo de corte de bloque

La fabricación profesional de bloques de espuma no está completa sin líneas de corte especiales que funcionen con hormigón colado. En términos de herramientas de corte, este es un equipo muy diverso: se pueden usar cortadores de banda, cuerdas, sierras circulares, cables metálicos, etc. Este equipo para bloques de espuma se basa en una plataforma o plataforma, que también está diseñada para acomodar el material objetivo. En el proceso, los cortadores pasan a través del monolito, dejando atrás tiras de segmentos divididos. El paso cruzado completa la operación de corte, dejando bloques prefabricados.

Este método tiene varias ventajas sobre el moldeo por inyección. En primer lugar, se garantiza la precisión de la formación de caras y lados. Gracias a esto, la calidad del estilo futuro también aumenta. Además, si el moldeo requiere, en algunos casos, la aplicación de lubricantes especiales en los bordes de las celdas metálicas, debido a que la adhesión de las superficies de los bloques sufre, el corte conserva la aspereza de las caras y, por lo tanto, mejora su adhesión a otras superficies extrañas. Además, queda libertad total en la regulación de los parámetros con los que se producen los bloques de espuma. Los tamaños y el peso de los productos pueden variar: también se realizan en el formato estándar 200x300x600 con un peso promedio de 500 kg por 1 m.2, y con características individuales.

Tecnología de encofrado

Este método es esencialmente una reminiscencia del moldeo por inyección, pero con un mayor grado de automatización. El moldeo clásico se puede hacer completamente de forma manual utilizando celdas metálicas caseras. La extracción automática requiere la participación del operador solo en el proceso de regular el vertido en la forma original. Además, la máquina recoge de forma independiente los moldes en la paleta y los mantiene en su búnker (a veces con exposición al calor) hasta que se endurece por completo. Es difícil organizar tal producción de bloques de espuma en casa, ya que el equipo puede requerir una conexión a una red de 380 V, pero con una línea trifásica es muy posible. Además, la mezcla también se prepara de forma externa sin conectar unidades especiales. Después de la solidificación, la unidad abre automáticamente la tolva, saca un formulario con bloques en un palé y retira el encofrado.

Secado de bloques de hormigón celular

En las condiciones de producción en línea, cuando no hay tiempo para muchas horas e incluso expectativas diarias de polimerización de bloques, se utiliza una etapa tecnológica adicional: secado térmico. Para esto, se usa una cámara especial, en la que se cargan bloques de espuma. Las tecnologías de construcción para la fabricación de ladrillos incluyen necesariamente el uso de hornos como medio de cocción y fortalecimiento. El hormigón celular es un material menos denso, por lo tanto, a menudo se prescinde sin influencia térmica, pero esta etapa no será superflua para ahorrar tiempo y fortalecer la estructura. Según los expertos, un horno de vapor en un par de horas permite que la unidad obtenga aproximadamente el 70% de la resistencia básica. Organizacionalmente, esta tecnología para la producción de bloques de espuma solo es posible en líneas automatizadas. La máquina debería controlar automáticamente los procesos de carga y descarga asociados con el movimiento de las formas de cassette en el horno.

Mini-fábricas para crear bloques de espuma.

En plantas pequeñas, para fines de producción, a menudo usan pequeñas líneas de producción en las que las áreas funcionales se concentran de manera compacta. El concepto de una mini fábrica para bloques de espuma se basa en los mismos principios.El operador no necesita llenar artificialmente los espacios entre las etapas tecnológicas: de principio a fin, la producción se controla mediante automatización. La línea comienza con una tolva en la que se agita la mezcla de hormigón celular. El operador introduce en él todos los componentes necesarios con aditivos y establece el programa para preparar la mezcla de construcción. A continuación, la solución se alimenta a un recipiente que formará un monolito rectangular.

Una mini fábrica típica para la producción de bloques de espuma funciona de acuerdo con el método de corte de bloques, ya que inicialmente está orientada a obtener elementos con dimensiones geométricas exactas. Después del endurecimiento natural o del horno, el monolito se envía a la etapa de corte automático, desde donde se reenvía al punto de recolección en forma de bloques prefabricados.

Conclusión

La fabricación de material de construcción de hormigón celular es mucho más simple que las losas de ladrillo o panel. Pero, ¿este material se justifica en el uso práctico? Tales bloques son pequeños en peso, por lo tanto, la resistencia será inicialmente incomparable con el ladrillo ordinario. Pero también hay propiedades positivas en el hormigón celular. Incluso la tecnología de fabricación simplificada de bloques de espuma sin aditivos especiales nos permite lograr altas cualidades de aislamiento térmico. Por lo tanto, incluso con una masa y densidad modestas, dicha unidad puede garantizar un microclima óptimo. En términos de seguridad ambiental, esta también es una buena opción para construir una casa. Nuevamente, si no tiene modificadores especiales, el diseño será químicamente seguro para los residentes.

Pero la principal ventaja del bloque de espuma es su ahorro financiero. Tanto la tecnología de fabricación como la logística durante la construcción y el transporte requieren una inversión mínima en comparación con la albañilería alternativa y los materiales de construcción de paneles.