Las instalaciones de producción representan un amplio grupo de empresas que están unidas por la función de fabricar productos o prestar servicios. Típicamente, tales objetos incluyen fábricas y fábricas que producen valores materiales: objetos, cosas, materias primas, etc. Pero también en esta categoría pueden incluirse empresas en la esfera del comercio. Al mismo tiempo, las instalaciones industriales pueden tener muchas diferencias relacionadas con el sistema de gestión, la organización tecnológica de actividades, la forma de apoyo económico, etc.

Concepto de instalación de producción

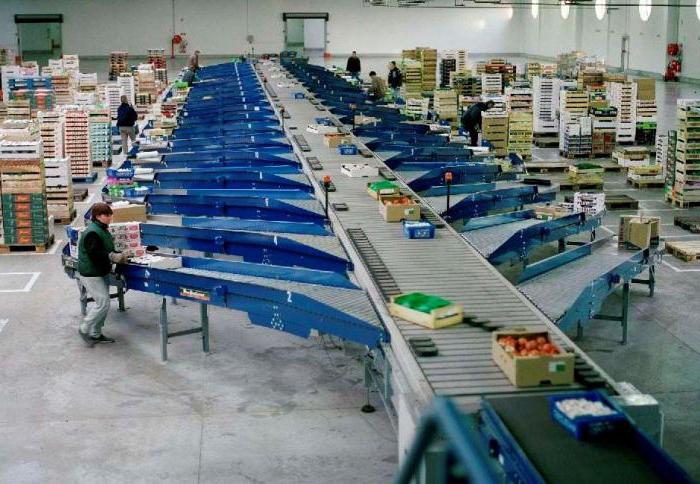

Los objetos de la actividad industrial pueden considerarse desde diferentes puntos de vista: desde lo económico, desde lo funcional, desde lo administrativo y lo tecnológico. Por lo tanto, se acostumbra definirlos como un sistema complejo, que es un complejo de estructuras para diversos fines. El objetivo principal es fabricar productos en instalaciones formadas por la base técnica. Estas son áreas de trabajo en las que se proporcionan equipos, líneas transportadoras y equipos auxiliares. También es común definir instalaciones industriales como complejos de infraestructura, que incluyen sus propios sistemas de suministro de energía, energía hidráulica, gas, etc. El contenido específico de las comunicaciones de ingeniería y transporte en las empresas de producción depende de la naturaleza de sus actividades y los requisitos para garantizar las operaciones operativas. Es decir, el contenido funcional del objeto en este caso se desvanece en el fondo, y la definición afecta los matices de los equipos tecnológicos.

Sistema de producción en el sitio

Si consideramos el concepto de una instalación de producción desde un punto de vista administrativo y económico, el sistema organizativo de la empresa será el elemento principal de la definición. De acuerdo con el sistema de producción y organización, se están elaborando modelos de actividad funcionales, logísticos y económicos. Sobre la base de los modelos preparados, se organizan esquemas para el suministro de materias primas, control de producción en el punto de venta, plan de turnos de trabajo, programa de mantenimiento, etc. criterios funcionales de alta calidad. El sistema de producción en sí se caracteriza por propiedades tales como flexibilidad, redundancia y adecuación, integridad estructural, etc.

Características de la instalación de producción.

Las instalaciones de producción pueden caracterizarse por indicadores de potencia, funcionalidad, volúmenes de salida, etc. Con respecto a la capacidad, está determinada por el nivel y la calidad del soporte técnico. En particular, uno de los criterios puede ser el potencial de potencia del equipo. En el campo de la ingeniería mecánica, las instalaciones industriales, por ejemplo, son provistas por máquinas herramientas para la fabricación de piezas metálicas; la velocidad de salida, la precisión y la complejidad del procesamiento dependerán de la potencia de este equipo.

La funcionalidad puede caracterizar objetos en términos de las posibilidades de trabajar con diferentes operaciones. Aquí podemos mencionar las empresas del ciclo completo y parcial. En el primer caso, el proceso de producción puede proporcionar, por ejemplo, la fabricación de piezas desde la etapa de procesamiento primario de materias primas hasta la liberación de productos listos para usar.Las características de las instalaciones industriales y sociales pueden variar en términos de enfoque para evaluar la funcionalidad. La provisión de servicios basada en la provisión de servicios depende en gran medida del nivel de infraestructura. Si la producción de productos se caracteriza directamente por el mismo volumen de producción, entonces, por ejemplo, en el campo de la atención médica, desempeñarán un papel propiedades tales como el número de camas, el número de médicos de diferentes especializaciones y la gama de operaciones y procedimientos de diagnóstico proporcionados.

La diferencia entre instalaciones de producción y no producción.

Entre los objetos de producción y los de no producción, es posible trazar fronteras en varios parámetros. Por ejemplo, los activos de producción directa se basan en medios técnicos, por lo que se crean las condiciones para la fabricación de ciertos productos. Además, las instalaciones industriales en la mayoría de los casos están orientadas hacia la ganancia.

En cuanto a los activos no productivos, están destinados al mantenimiento. Estos pueden ser servicios prestados en el mismo campo de la salud, servicios públicos, educación y cultura. Y a diferencia de las empresas para la fabricación de productos materiales, a menudo no obtienen ganancias ni trabajan sin pérdidas. Pero también hay aspectos de la actividad que combinan viviendas, instalaciones civiles e industriales en diferentes áreas. Características similares incluyen la participación de equipos, herramientas técnicas y equipos. Por ejemplo, los empleados de organizaciones dedicadas al mantenimiento de tareas y estructuras pueden usar el mismo equipo que los trabajadores de las empresas de producción.

Diseño de instalaciones de producción.

El desarrollo de una solución de diseño se basa en los datos de origen. Estos datos se obtienen como resultado del análisis de modelos de diseño económico, económico y técnico de la empresa. En la primera etapa, se compila una lista que indica los procesos tecnológicos que, en principio, el objeto tendrá que llevar a cabo. Puede ser operaciones de procesamiento (mecánico, térmico, láser), compresión, deformación, ensamblaje y otros. A continuación, se establecen los requisitos para el equipo que implementará estas operaciones, después de lo cual se forma un mapa de su ubicación. En la misma etapa, los documentos con parámetros técnicos y diseño de edificios y estructuras deben estar listos. De acuerdo con la normativa, un objeto de construcción de capital para fines industriales debe cumplir no solo con los requisitos para la colocación de equipos, sino también con condiciones de trabajo óptimas. De considerable importancia a este respecto es el soporte de ingeniería de la instalación. El proyecto describe los requisitos y recomendaciones para las características de los sistemas de ventilación, iluminación, alcantarillado, extracción de polvo y otros dispositivos que crearán las condiciones para una conducción efectiva, cómoda y segura de los eventos de trabajo.

Construcción de instalaciones de producción.

Las actividades de construcción se llevan a cabo en varias etapas. El trabajo comienza con el dispositivo base. Nuevamente, el complejo industrial puede incluir varios edificios y estructuras, para cada uno de los cuales se selecciona un tipo diferente de "almohada" de cimentación: columna, tira o monolítico. Luego se realiza el trabajo de aislamiento. Ya en esta etapa, deben tenerse en cuenta los detalles específicos de las operaciones tecnológicas. Si las instalaciones de construcción con fines industriales se utilizarán para operaciones térmicas, trabajar con productos químicos potentes o experimentar un mayor estrés físico, entonces se pueden colocar requisitos especiales en el aislamiento.Como mínimo, debe proteger la estructura de la humedad y el frío.

En la siguiente etapa, se construye un marco. Puede estar formado por un dispositivo convencional de piso y mampostería de pared. Las posibilidades modernas para la construcción de instalaciones industriales permiten erigir estructuras prefabricadas modulares lo antes posible. Pero se utilizan con mayor frecuencia para procesos y operaciones auxiliares, por ejemplo, para el almacenamiento y la preparación de materiales para su uso en el transportador. Después de la construcción de la estructura principal, se está trabajando en la instalación de la fachada y la estructura del techo. En la etapa final, se lleva a cabo la planificación de las instalaciones internas y la instalación de equipos con sistemas de ingeniería.

Clasificación de vida

Hay instalaciones de producción temporales y permanentes. En cuanto a los objetos temporales, se les puede atribuir complejos estacionales o móviles que operan a ciertos intervalos. Dichas estructuras se caracterizan por movilidad, funcionalidad y bajo potencial de potencia. También los edificios temporales incluyen edificios de capital estacionario en los que el modelo de producción está cambiando. Es decir, a las capacidades de la misma empresa en diferentes períodos, se establece una nueva nomenclatura. A veces, el equipo técnico se actualiza por completo para cambiar el sistema de producción. Las instalaciones de producción permanentes, cuya clasificación implica la separación de las empresas de ciclo completo e incompleto, se caracterizan por la presencia de una base de construcción de capital. Estas son construcciones confiables orientadas a una larga vida útil con cierta nomenclatura. Y si las instalaciones temporales, por regla general, prevén la implementación de la producción en un modo de ciclo parcial, los edificios permanentes también pueden llevar a cabo un ciclo completo de operaciones debido a un mayor potencial de capacidad.

Clasificación por campo de actividad.

En cada rama de la actividad económica humana, ciertas industrias están representadas. La lista principal de instalaciones industriales de acuerdo con esta clasificación se puede representar de la siguiente manera:

- Empresas metalúrgicas.

- Carpintería y muebles de plantas.

- Industria de pulpa y papel.

- Fábricas de vidrio y porcelana.

- Objetos de producción textil.

- Máquinas y plantas de construcción.

- Producción de materiales de construcción.

En un orden separado, se pueden considerar las líneas de producción agrícola. En esta área, se distinguen la cría de ganado, el cultivo de plantas, la apicultura, el cultivo de hongos, etc. En cada región, se utilizan instalaciones de producción especiales, cuya clasificación presupondrá una división por soluciones técnicas y de construcción y la naturaleza de la operación. Como elementos de la infraestructura de la producción agrícola, se pueden utilizar granjas, instalaciones de almacenamiento, silos, invernaderos, estanques, pastos, bosques, etc.

Instalaciones de producción peligrosa

Dichas instalaciones incluyen empresas cuyo trabajo implica altos riesgos de accidentes. Además, este grupo incluye industrias cuyas actividades están asociadas con el procesamiento de sustancias químicamente peligrosas, soluciones y mezclas oxidantes, materiales explosivos e inflamables. Es decir, estos son objetos, las consecuencias de accidentes que pueden causar un gran daño a la propiedad material y la salud humana. En casos extremos, podemos hablar sobre los riesgos de un desastre ambiental. Minimizar tales amenazas permite el nombramiento sistemático de los responsables de una instalación de producción peligrosa y ciertas áreas de su operación.Por lo general, la responsabilidad principal recae en el ingeniero jefe, que, en particular, es responsable de la seguridad de la operación de la empresa, la gestión de las comunicaciones, el contenido de las materias primas, etc. En conjunto, esta cobertura de los diversos componentes del soporte de infraestructura de la empresa permite minimizar los riesgos de accidentes graves, así como aumentar los principales indicadores de producción.

Conclusión

El sector manufacturero es bastante extenso y diverso. Una gran variedad de productos presentados en el mercado en diferentes segmentos, en una proporción considerable, es producida por empresas con un esquema individual de organización de actividades. Por supuesto, existen enfoques típicos para el desarrollo de proyectos, aunque en cada caso habrá factores especiales que corrigen la solución técnica. En parte a este respecto, se puede observar la similitud de las instalaciones de producción y no producción, cuyo diseño y operación pueden verse afectados por los mismos factores externos e internos. Entre ellos pueden estar las condiciones climáticas, la calidad del contenido técnico de los equipos y aparatos utilizados, los factores sanitarios e higiénicos, etc. Pero, una vez más, el producto final en producción difiere de los servicios que brindan las organizaciones no productivas; también determina las diferencias en aspectos técnicos y operativos de las actividades de empresas de dos tipos.