Die Herstellung von Stahltanks für die Lagerung und den Transport von Materialien erfordert die Auswahl der besten Technologie. Für die praktische Umsetzung des Projekts müssen viele Faktoren berücksichtigt werden. Das wichtigste davon sind Anlagen zur Herstellung von Metallfässern, mit denen letztendlich qualitativ hochwertige Produkte hergestellt werden können.

Technologisches Schema

Ein typisches Herstellungsschema besteht aus mehreren Stufen der Verarbeitung des Ausgangsmaterials. Aber zuerst müssen Sie sich für die Produktpalette entscheiden. Der Hauptparameter ist die Größe der Metallfässer und die Wandstärke. Der erste ist entscheidend für die Produktionsplanung - das Segment des Absatzmarktes und das geplante Absatzvolumen werden davon abhängen.

Es ist am besten, die Standardabmessungen einzuhalten. Die Höhe des Produkts sollte 880 mm, der Durchmesser bis zu 610 mm betragen. In diesem Fall entspricht das Fassungsvermögen 208 Litern. Der Boden sollte ein integraler Bestandteil der Struktur sein, und der Installationsmechanismus der oberen Abdeckung sollte für Dichtheit sorgen.

Die Produktionslinie besteht aus folgenden Komponenten:

- Aufbereitung der Rohstoffe zur Verarbeitung. Hierzu wird ein Kragarmwickler eingesetzt.

- Zerspanung mit einer hydraulischen Presse.

- Der Prozess der Bildung von Versteifungen (Aussparungen) auf dem Körper des Produkts.

- Schweißen und Rollen der Fasskanten.

- Malen.

Für jede der Stufen wird die geeignete Ausrüstung für die Herstellung von Metallfässern ausgewählt.

Schneiden

Bei der Herstellung von Stahltanks wird am besten Walzstahl verwendet. Dies reduziert nicht nur die Anzahl der Ausschussvorgänge, sondern spart auch erheblich Speicherplatz.

Zuerst müssen Sie die Rolle auf der Achse des Wicklers installieren. Am besten wählen Sie ein Modell mit einem Guillotinenmesser, mit dem Sie sofort Rohlinge zukünftiger Strukturelemente formen können. Sie sollten nach Größe unterteilt werden: Einige sind für die Bildung des Produktkörpers erforderlich, andere bilden den Boden und den Deckel des Fasses.

Jede Produktion von Metallfässern sollte mit einer Form für Böden ausgestattet sein. Dies ist eine runde Stahlplatte, die für ein bestimmtes Modell der Presse hergestellt wird. Nach dem Aufbringen des Blechs durch Druck auf seine Oberfläche wird ein Strukturelement gebildet.

Schweißen

Nachdem Sie die Abmessungen der Werkstücke überprüft haben, können Sie direkt mit der Freigabe des fertigen Produkts fortfahren. In diesem Stadium wird das Blechmaterial des Körpers unter Verwendung von Walzmaschinen gebogen.

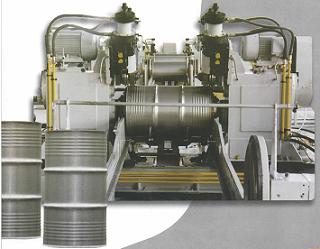

Eine Anlage zur Herstellung von Metallfässern ohne diese Ausrüstung wird ihre Funktionen nicht erfüllen können. Ein leeres Blatt wird auf einer Welle mit einem bestimmten Durchmesser installiert (abhängig von der Größe des zukünftigen Produkts). Beim Scrollen entsteht ein Zylinder, der dann zusammengehalten werden muss.

Um eine dichte Verbindung herzustellen, werden Schweißmaschinen eingesetzt. Je nach Art der Arbeit werden sie in Punkt- und Nahtbilder unterteilt. Letztere sind aufgrund ihrer erschwinglichen Kosten weiter verbreitet. In Bezug auf die Funktionalität sind sie jedoch Punktgeräten unterlegen. Gleiches gilt für die Qualität der Verbindung - ein minimaler Einfluss auf das Metall bewirkt keinen Unterschied in der mechanischen Beanspruchung der Oberfläche des Produkts.

Am Ende des Herstellungsprozesses des Körpers und der Böden werden die Kanten gerollt. Dann wird die Struktur geschweißt und zum Lackieren geschickt.

Dichtheitsprüfung und Lackierung

Zur professionellen Ausrüstung für die Herstellung von Metallfässern sollte ein Prüfstand gehören, auf dem die Qualität der Produkte geprüft wird. Hierzu wird der Lauf am Maschinenkörper montiert. Nach dem Entlüften wird der Druckparameter im Werkstück überprüft. Wenn es stabil bleibt, ist das Produkt von hoher Qualität.

Am Ende der Inspektion ist eine Oberflächenbehandlung erforderlich - Lackieren. Zuerst wird die Struktur gründlich gereinigt und dann mit einer Grundierung bedeckt. Nach dem Trocknen wird das Fass in ein Farbbad getaucht und von dort zur Heißtrocknungslinie geschickt. Die Befestigung der Schutzschicht erfolgt durch thermische Belastung.

In der Endphase der Produktion wird empfohlen, den Zustand des Produkts erneut zu überprüfen. Dies kann visuell und mit Testgeräten erfolgen. Anschließend wird das fertige Produkt zur Lagerung an ein Lager geschickt.

Da mit späteren Fässern aggressive Medien transportiert werden können, ist deren Verarbeitung besonders zu beachten. Jede Produktionsstufe muss auf Einhaltung von Normen und Standards überwacht werden.